剥離評価に関する調査検討

1. はじめに

写真-1 水浸ホイールトラッキング試験機の例

現在、アスファルト混合物の水に対する耐久性(剥離抵抗性)を評価することを目的とする試験方法として適用頻度が高いのは、水浸ホイールトラッキング試験であるが、「舗装調査・試験法便覧」に細部の試験方法が詳述されていないため、各機関により試験方法(使用模擬路盤、試験水位等)や評価方法(剥離率の算出方法等)が異なり、評価値への機関差や個人差などの影響が明らかになっていない。

さらには、剥離評価は、剥離の有無を目視で判定し剥離率にて評価するため、評価手法に人的曖昧さがあることは否めない。また、現状では水浸ホイールトラッキング試験には、大型供試体を用いる方法(以下、大型式)と、供試体のサイズを小さくし取り扱いを簡易化した簡易式試験(以下、簡易式)があるが、両試験の評価値を比較した場合の取り扱いなども明確にされた事例がない。

そこでTPTでは、水浸ホイールトラッキング試験の剥離評価方法の具体化や現行の試験法で明確になっていない事項を定め、試験精度の向上を図り試験方法に反映させるとともに、大型式と簡易式による評価値の関係を求め、整合を図ることを目的に活動を行った。

2. 使用試験装置の概要

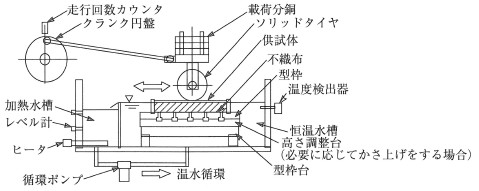

水浸ホイールトラッキング試験機の構造の一例を図-1に示す。試験機は、供試体の上を試験輪が前後に往復しながら走行し、かつ走行方向と直角に連続して移動できるトラバース機構を持つ。また、供試体を型枠ごと所定の温度(60℃)の温水中に水浸できる恒温水槽を持つ。

図-1 試験機断面の一例(上面からの水の浸透を対象)

3. 試験条件

簡易式および大型式の主な試験条件を表-1に示す。

| 表-1 簡易式および大型式の主な試験条件 | ||||||||||||||||||||||||

|

4. 共通試験の概要

年度ごとの検討内容

- 平成17年度(第1回共通試験)

- 試験機および試験・評価方法の調査

- 試験機関間のバラツキ

- 判定員間のバラツキ

- 平成18年度(第2回共通試験)

- 試験条件統一の効果

- 供試体端部の剥離の影響

- 水質(pH)の影響

- 圧裂強度試験による剥離率の評価

- 平成19年度(第3回共通試験)

- 「走行試験後供試体分割マニュアル」「剥離判定写真見本」の効果

- 模擬路盤の効果

- 大型式との整合性

- 圧裂強度試験による剥離率の評価

- 平成20年度(第4回共通試験)

- 模擬路盤の二次製品化

- 大型式との整合性

- 画像処理による剥離率の判定

- 平成21年度(第5回共通試験)

- 模擬路盤の二次製品化

- 大型式との整合性

- 画像処理による剥離率の判定

- 平成22年度(第6回共通試験)

- 試験方法

- 剥離の目視評価の代替方法

- 大型式との整合性

調査により得られた結果

- 平成17年度

- 各試験機関によって、細部の試験条件が異なる。

- 剥離の有無は目視により判定する事は同じであるが、判定員の人数および剥離率の算出方法が異なる。

- 同一機関作製による供試体を用いて各社の現行の試験方法で試験を行った場合、試験機関間で剥離率やバラツキの程度に大きな差があることが分かった。また同一メーカーの試験機であっても、その他の要因により試験結果が異なった。

- 同一機関作製による供試体の剥離率を5人による同一判定方法での判定を行ったが、判定員間にバラツキの程度や測定値にあまり差がないことが分かった。

- 平成18年度

- 試験条件を統一することにより、剥離率は各社間の最大差は、第一回の約30%から、メッシュ法=約13%、採寸法=約9%と小さくなり、変動係数も第1回が47.6に対してメッシュ法=35.6、採寸法=40.4であることから、バラツキが改善された。

- 供試体端部分の剥離は、バラツキへの影響が少ないことが確認された。

- 水質(ph)は、試験前後において変化が少なく試験への影響がないことが確認された。

- 圧裂強度試験においては、水浸の有無による破壊荷重および圧裂強度の差が見られなかった。

- 平成19年度

- 「走行試験後供試体分割マニュアル」「剥離判定写真見本」等を導入して、試験手順や評価方法を細かく設定して行った結果、試験機関全体の変動係数は、第1回=46.2→第2回=35.6→第3回34.6と小さくなり、手順や設定の見直しの効果はあった。また、同一試験機グループの変動係数も、第3回=33.6であり、全機関間の値とほぼ同程度であった。

- 3回の共通試験を通して、評価値が高く出る機関と低くなる機関があった。

- 今回の試験結果で、剥離率は大型式(30×50×5㎝)より簡易式(30×30×5㎝)の方が、4~7割程度高くなることが確認された。

- 圧裂強度試験においては、試験条件により多少の差は見られるが、剥離率が低い場合(0~10%程度)においては、各試験条件ともに差がほとんど無いため、評価ができない結果となった。

- 平成20年度

- パンチングメタル模擬路盤を用いて一機関で予備試験を行ったところ、試験後の供試体底面の形状は、孔への混合物のくい込みは少なく適度に分散し、従来のポーラスコンクリートを使用したものに近いものであった。また、ポーラスコンクリートと同程度になることが確認できた。

- 大型式と簡易式の現状での試験条件は、供試体寸法、輪荷重、走行速度、走行距離などが違う。(表-1)現状試験を用いて評価した場合、大型式と簡易式との剥離率に大きな差があり、配合や使用するアスファルトグレードによっても両試験の評価値の差が変わってくることが確認された。

- 画像処理による剥離率の算出は、繰返し測定によるバラツキもほとんど無く、測定、算出時間の大幅な短縮が図れることが確認できた。ただし、二次画像処理に設定する剥離の有無を判定するしきい値により、算出される剥離率が変わってくるので、しきい値の設定が重要である。

- 平成21年度

- パンチングメタル模擬路盤は、ポーラスコンクリートより平滑面が多いので、剥離率が高くなる傾向にあり、剥離率に差が出ることが明らかになった。一方、ポーラスコンクリートの作製方法(最大粒径や空隙率を規定)を規定することで、各社間の剥離率のバラツキは収束されることがわかった。これらの結果により模擬路盤は、ポーラスコンクリートを使用し作製方法を規定する方法を推奨する。

- 大型式と簡易式の輪荷重を539Nに合わせ、試験試料としてストアス60/80、ストアス150/200の2試料を用いて試験した結果、同じ剥離率になる試験時間が異なる結果となり、アスファルトグレードによって両試験の評価値の差が変わることが確認された。

- 市販のデジタルカメラおよび画像編集ソフトを用いて、画像処理での剥離率の算出を試みた結果、市販のデジタルカメラでの画像処理で算出した剥離率は目視による算出値と同程度であった。

- 平成22年度

- これまでの検討成果として、舗装調査・試験法便覧に詳述されていない部分の試験方法を明らかにし、試験精度の向上や試験機関の差を軽減することが可能になった「水浸ホイールトラッキング試験方法(TPT 剥離評価法WG 案)」を提案した。

- 剥離の目視評価に代わる評価方法として力学評価試験と画像処理による評価を検討した。その結果、力学評価試験は剥離率が小さい(10%以内)場合を明確に評価できなかったが、画像処理では従来の目視方法より短時間で同等の評価ができることが確認できた。

- 簡易式の輪荷重を大型式と同じ539±10Nとして試験時間を変化させた結果、大型式の剥離率になる試験時間は3 時間相当であった。この場合、従来の試験方法より試験時間を3時間短縮可能となるため、養生時間を合わせても1日に2回の試験を実施でき実用的である。ただし、これは限られた混合物種類など限定条件での結果によるものであり、適用範囲を広げるには更なる検討が必要である。